Manutenção Preventiva Cabine Primária: A Importância dos Ensaios Elétricos no Sistema Elétrico de Potência industrial.

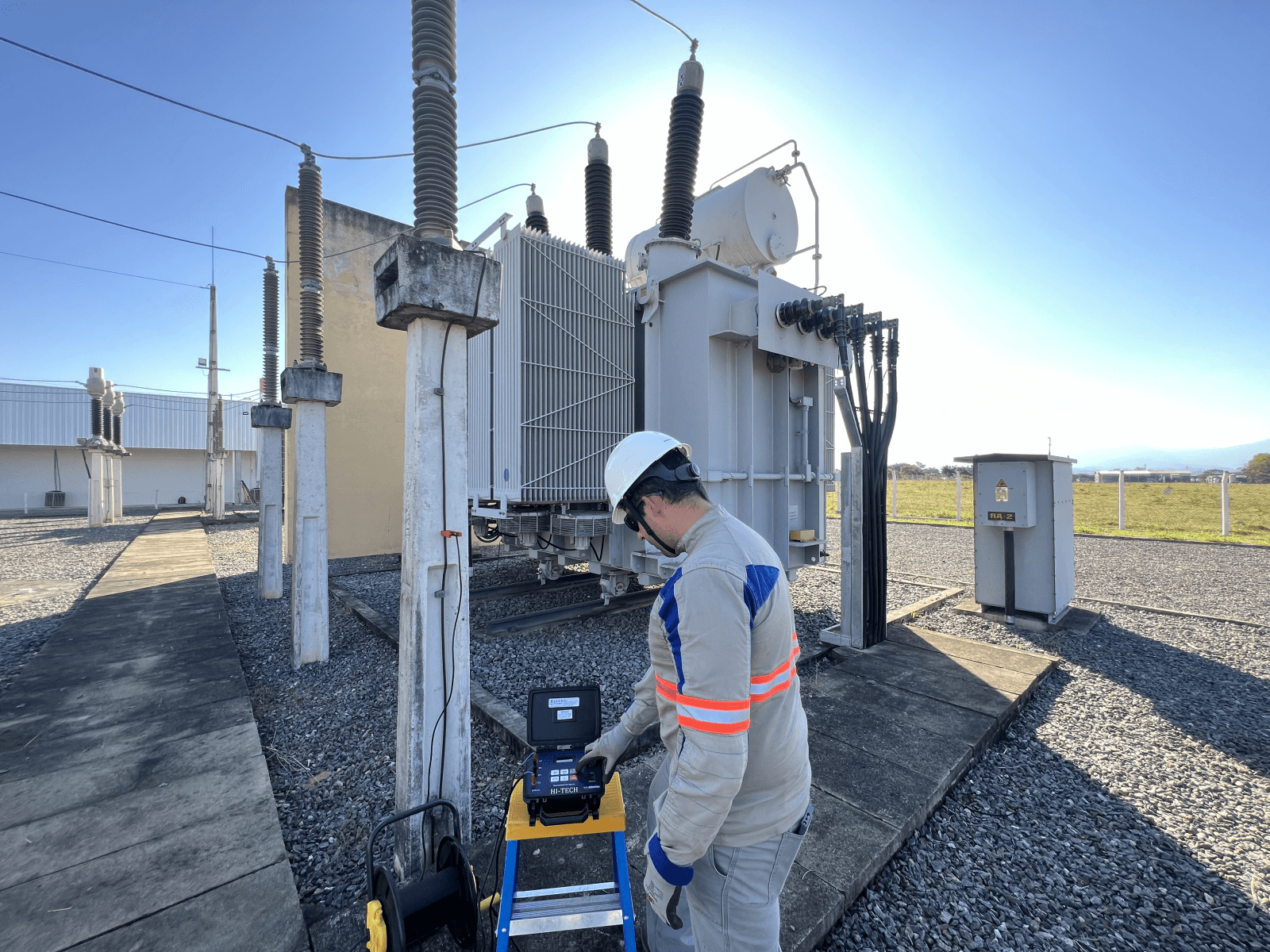

A manutenção preventiva cabine primária é fundamental para garantir a confiabilidade e a eficiência do sistema elétrico de potência. Dentro desse contexto, os ensaios elétricos em transformadores de alta e média tensão desempenham um papel crucial, assegurando que esses equipamentos operem em condições ideais e prolongando sua vida útil.

Os transformadores são componentes essenciais nas subestações, e sua integridade afeta diretamente a qualidade da energia elétrica distribuída. A realização de ensaios elétricos permite a detecção precoce de falhas, evitando paradas não programadas e reduzindo custos operacionais com manutenções corretivas. Para garantir resultados precisos e confiáveis, é imprescindível o uso de instrumentos de medição para realização de um comissionamento de alta performance.

Entre as marcas mais reconhecidas nesse segmento mundial, a AEMC e a MEGABRAS se destacam pela excelência de seus equipamentos, que permitem a realização de ensaios elétricos minuciosos com uma precisão mais eficaz e além disso, uma análise detalhada do desempenho dos transformadores. Esses instrumentos são fundamentais para o monitoramento contínuo e a manutenção preventiva, ajudando a identificar problemas antes que se tornem críticos.

A INSP – THERM TRAFO SERVICE ENGENHARIA ELÉTRICA se consolidou como uma referência no Brasil em manutenção de subestações de média e alta tensão. Com uma equipe de profissionais altamente capacitados e tecnologia de ponta, a empresa oferece serviços que garantem a segurança e a eficiência do sistema elétrico de potência industrial.

Vale ressaltar que o estado de São Paulo abriga um rico polo industrial de grande porte, onde a demanda por energia é constantemente crescente. A manutenção preventiva em cabine primária, com ênfase em ensaios elétricos de potência, torna-se ainda mais relevante nesse cenário, assegurando que as indústrias operem com eficiência e segurança.

Investir em manutenção preventiva é garantir não apenas a continuidade do fornecimento de energia, mas também a competitividade das empresas no mercado. Portanto, é essencial contar com profissionais e equipamentos de qualidade, como os oferecidos pela INSP – THERM TRAFO SERVICE ENGENHARIA ELÉTRICA

Ensaios Elétricos em Transformadores de Potência na Manutenção Preventiva Cabine Primária

Os transformadores de potência são componentes essenciais no sistema elétrico, responsáveis por elevar ou reduzir tensões para garantir a transmissão eficiente de energia. Para assegurar sua confiabilidade e desempenho, a realização de ensaios elétricos é fundamental. Esses testes permitem identificar falhas, verificar o estado de conservação e garantir que os transformadores operem dentro das especificações.

Tipos de Ensaios Elétricos

- Ensaios de Rotina: Realizados após a fabricação e antes da instalação, incluem testes de resistência ôhmica de isolamento, relação de transformação e resistência ôhmica dos enrolamentos. Esses testes garantem que o transformador atenda aos padrões técnicos exigidos.

- Ensaios de Aceitação: Conduzidos após a instalação, asseguram que o transformador esteja pronto para operação. São semelhantes aos ensaios de rotina, mas incluem verificações adicionais de desempenho sob condições específicas.

- Ensaios Diagnósticos: Realizados ao longo da vida útil do transformador, visam detectar condições anormais e prever possíveis falhas. Exemplos incluem coletas de óleo para realização de análise do óleo em laboratório, análise de gases dissolvidos (DGA) entre outros.

Instrumentos de Medição

A precisão dos ensaios depende da qualidade dos instrumentos utilizados. Equipamentos de marcas reconhecidas, como AEMC e MEGABRAS, são essenciais para garantir medições confiáveis e detalhadas. Esses instrumentos permitem:

- Testes de resistência de isolamento com alta precisão.

- Medições da relação de transformação e fator de potência de isolamento.

- Medição da resistência ôhmica dos enrolamentos

- Análises termográfica para detectar possíveis pontos de aquecimento..

Importância da Manutenção Preventiva

A manutenção preventiva, que inclui a realização regular de ensaios elétricos, é crucial para garantir a continuidade do fornecimento de energia e minimizar o risco de falhas. Ao identificar problemas em potencial antes que se tornem críticos, as empresas podem evitar interrupções no serviço e reduzir custos de reparo.

Inspeção Termográfica: A Importância da inspeção Térmica após a realização de Manutenção Preventiva Cabine Primária

A inspeção termográfica é uma técnica poderosa que utiliza câmeras térmicas, como as da marca FLIR, para identificar pontos quentes, falhas e ineficiências em sistemas elétricos e mecânicos. Essa metodologia se tornou essencial em diversos setores, permitindo a detecção precoce de problemas e contribuindo para a manutenção preventiva.

Vantagens da Inspeção Termográfica

- Detecção Precoce de Falhas: A termografia permite identificar superaquecimento em componentes elétricos, como transformadores, cabos e disjuntores, antes que ocorram falhas catastróficas. Isso ajuda a evitar interrupções no serviço e gastos desnecessários com reparos emergenciais.

- Monitoramento Contínuo: Com câmeras FLIR, é possível realizar inspeções regulares e criar um histórico térmico dos equipamentos. Isso facilita a análise de tendências e a identificação de padrões que podem indicar problemas futuros.

- Segurança: A inspeção termográfica é uma técnica não invasiva, o que significa que pode ser realizada sem interromper o funcionamento dos equipamentos. Isso não só aumenta a segurança dos profissionais envolvidos, mas também minimiza o impacto nas operações.

- Eficiência Energética: Ao identificar pontos de perda de energia, como conexões ou equipamentos desgastados, a termografia contribui para a eficiência energética. A correção desses problemas pode resultar em economia significativa na conta de energia.

Padrão de Qualidade e Inovação na realização de Manutenção Preventiva Cabine Primária

As câmeras termográficas são amplamente reconhecidas pela sua qualidade e precisão. Com recursos avançados, como:

- Resolução Alta: Proporciona imagens detalhadas que facilitam a identificação de problemas.

- Análise Térmica Avançada: Softwares integrados ajudam a analisar dados térmicos e gerar relatórios detalhados.

- Laudos personalizados: Interface profissional que permite os profissionais expertise em termografia realizem inspeções eficazes.

Aplicações da Inspeção Termográfica

- Manutenção Elétrica: Identificação de problemas em painéis elétricos, transformadores e motores.

- Indústria: Monitoramento de processos e equipamentos para garantir eficiência operacional.

Análise de Óleo Mineral Isolante: Garantindo a Saúde de Transformadores e Equipamentos Elétricos na realização da Manutenção Preventiva Cabine Primária

A análise de óleo mineral isolante é uma prática crucial na manutenção de transformadores e equipamentos elétricos. Este tipo de óleo desempenha um papel fundamental na isolação elétrica e na dissipação de calor, e sua qualidade é essencial para garantir o funcionamento seguro e eficiente dos sistemas elétricos.

Importância da Análise de Óleo

- Detecção de Contaminantes: Com o tempo, o óleo mineral pode ser contaminado por umidade, partículas sólidas, gases e produtos de degradação. A análise permite identificar esses contaminantes, que podem comprometer as propriedades isolantes do óleo.

- Avaliação do Estado do Equipamento: A análise do óleo pode revelar informações valiosas sobre a condição dos transformadores e outros equipamentos. A presença de produtos de degradação, como acidez e partículas, pode indicar problemas que precisam ser abordados.

- Previsão de Falhas: Através da análise de gases dissolvidos no óleo (DGA), é possível detectar falhas internas em transformadores, como arcos elétricos ou superaquecimento. Essa análise ajuda a prever falhas antes que se tornem críticas, permitindo ações corretivas a tempo.

- Manutenção Preditiva: A análise regular do óleo contribui para uma abordagem de manutenção preditiva, onde as intervenções são realizadas com base na condição real do equipamento, em vez de seguir um cronograma fixo. Isso otimiza os custos e maximiza a disponibilidade operacional.

Métodos de Análise

A análise de óleo mineral isolante geralmente envolve diversos testes, incluindo:

- Teste de Resistência à Quebra: Avalia a capacidade do óleo em resistir a altas tensões sem falhar.

- Análise de Viscosidade: Mede a fluidez do óleo, que é fundamental para a dissipação de calor.

- Determinação de Contaminantes: Inclui a análise de água, partículas sólidas e gases.

- Análise de Gases Dissolvidos (DGA): Identifica gases específicos que podem indicar diferentes tipos de falhas.

Resistência Óhmica de Isolação: Importância e Métodos de Medição

A resistência óhmica de isolamento é uma medida fundamental que avalia a eficácia do material isolante em equipamentos elétricos, como transformadores, motores e cabos. Esta resistência indica a capacidade do isolamento de prevenir a passagem de corrente elétrica indesejada, garantindo a segurança e a eficiência do sistema elétrico.

Importância da Resistência Óhmica de Isolação

- Segurança: Uma resistência de isolamento adequada é crucial para evitar descargas elétricas, curtos-circuitos e falhas de equipamentos. Baixa resistência pode levar a riscos significativos, tanto para as pessoas quanto para o equipamento.

- Eficiência Operacional: O isolamento eficaz reduz perdas elétricas e melhora o desempenho geral do sistema. Isso é especialmente importante em ambientes industriais, onde a continuidade do fornecimento de energia é vital.

- Manutenção Preditiva: Medir a resistência de isolamento regularmente ajuda a identificar o desgaste do material isolante antes que ocorram falhas. Isso permite que as empresas realizem manutenções preventivas de forma mais eficaz.

Métodos de Medição

A resistência óhmica de isolamento é medida através do equipamento chamado megômetro, que aplica uma tensão específica ao isolamento e mede a resistência ôhmica resultante. Os principais passos para a medição incluem:

- Preparação: Desligue o equipamento e desconecte todas as conexões dos cabos e barramentos que possa interferir na medição.

- Conexão do Megômetro: Conecte os terminais do megômetro aos pontos de teste do equipamento, garantindo uma boa conexão.

- Seleção da Tensão de Teste: Escolha a tensão de teste apropriada, que pode variar entre 500 V, 1000 V ou 2500 V, 5000 V, até 20000 KV dependendo do tipo de equipamento e das normas aplicáveis.

- Realização do Teste: Acione o megômetro e registre a leitura da resistência. É recomendável realizar a medição por um período de tempo (geralmente 1 minuto) para obter um valor mais estável até a quebra da rigidez dielétrica.

- Interpretação dos Resultados: Os resultados devem ser comparados com os valores de referência estabelecidos para o tipo de equipamento testado. Uma resistência acima de 1000 MΩ é geralmente considerada aceitável, mas isso pode variar de acordo com as normas e especificações do fabricante.

Relação de Transformação (TTR): Compreendendo a Importância no Desempenho de Transformadores na realização de Manutenção Preventiva Cabine Primária

A relação de transformação (TTR, do inglês Turns Ratio) é um parâmetro fundamental que define a relação entre o número de espiras no enrolamento primário e no enrolamento secundário de um transformador. Essa relação é crucial para determinar a tensão e a corrente nos dois lados do transformador e, por consequência, sua eficiência e operação.

O Que É a Relação de Transformação?

A relação de transformação é expressa pela fórmula:TTR=VpVs=NpNsTTR = \frac{V_p}{V_s} = \frac{N_p}{N_s} TTR=VsVp=NsNp

Onde:

- VpV_pVp = tensão no lado primário

- VsV_sVs = tensão no lado secundário

- NpN_pNp = número de espiras no primário

- NsN_sNs = número de espiras no secundário

Por exemplo, se um transformador tem 100 espiras no primário e 50 espiras no secundário, sua relação de transformação é de 2:1. Isso significa que a tensão no primário é o dobro da tensão no secundário.

Importância da Relação de Transformação

- Controle de Tensão: A TTR determina como a tensão é convertida entre os lados primário e secundário do transformador. Compreender essa relação é vital para projetar sistemas elétricos que operem dentro dos níveis de tensão desejados.

- Eficiência do Transformador: Uma relação de transformação adequada assegura que o transformador opere com eficiência, minimizando perdas de energia.

- Compatibilidade com Cargas: Ao conhecer a TTR, os engenheiros podem dimensionar o transformador corretamente para atender às necessidades específicas de carga, garantindo que o sistema funcione de maneira segura e eficiente.

Medição da Relação de Transformação

A medição da TTR é geralmente realizada usando um medidor específico que aplica tensão ao enrolamento primário e mede a tensão resultante no enrolamento secundário. Os passos incluem:

- Preparação: Desligar o transformador e desconectar as cargas.

- Conexão do Medidor: Conectar o medidor de TTR nos terminais primário e secundário.

- Realização do Teste: Aplicar uma tensão conhecida ao primário e registrar a tensão no secundário.

- Cálculo da TTR: Usar as tensões medidas para calcular a relação de transformação.

Resistência Óhmica dos Enrolamentos: Importância e Métodos de Medição no ato realização dos serviços de Manutenção Preventiva Cabine Primária

A resistência óhmica dos enrolamentos é um parâmetro crítico na avaliação do desempenho de transformadores e motores elétricos. Essa resistência é medida em ohms e refere-se à oposição que o enrolamento oferece à passagem da corrente elétrica. Compreender e monitorar essa resistência é essencial para garantir a eficiência e a segurança dos equipamentos.

Importância da Resistência Óhmica dos Enrolamentos

- Eficiência Energética: A resistência dos enrolamentos impacta diretamente as perdas de energia devido ao efeito Joule (perdas resistivas). Quanto maior a resistência, maior será a perda de energia na forma de calor, o que pode afetar a eficiência do equipamento.

- Identificação de Problemas: Alterações na resistência óhmica podem indicar problemas, como curto-circuitos, desgastes ou falhas no isolamento. Monitorar essa resistência ajuda na detecção precoce de falhas, evitando paradas inesperadas e reparos dispendiosos.

- Avaliação do Aquecimento: A resistência dos enrolamentos influencia a geração de calor. Um aumento na resistência pode resultar em temperaturas excessivas, levando a danos ao isolamento e comprometendo a vida útil do equipamento.

Métodos de Medição

A resistência óhmica dos enrolamentos é medida usando um ohmímetro ou um megômetro. Aqui estão os passos comuns para realizar essa medição:

- Preparação: Desligar o equipamento e desconectar quaisquer cargas ou circuitos associados.

- Conexão do Medidor: Conectar os terminais do ohmímetro ou megômetro aos pontos de teste dos enrolamentos.

- Realização do Teste: Acionar o medidor e registrar a leitura da resistência. É recomendado realizar múltiplas medições para garantir a precisão.

- Interpretação dos Resultados: Comparar os valores obtidos com as especificações do fabricante e com medições anteriores. Um aumento significativo na resistência pode indicar problemas que necessitam de atenção.

Aferição e Calibração de Relés de Proteção: Garantindo a Confiabilidade do Sistema Elétrico.

A aferição e calibração de relés de proteção são etapas essenciais na manutenção de sistemas elétricos, garantindo que esses dispositivos operem de maneira precisa e confiável. Os relés de proteção desempenham um papel crítico na proteção de transformadores, motores e outras cargas contra sobrecargas, curtos-circuitos e falhas.

Importância da Aferição e Calibração

- Precisão Operacional: Relés de proteção devem operar dentro de limites específicos para garantir a segurança do sistema. A aferição garante que o relé está funcionando conforme as especificações do fabricante.

- Prevenção de Falhas: A calibração regular ajuda a evitar disparos indesejados ou falhas na proteção, minimizando riscos de danos aos equipamentos e interrupções no fornecimento de energia.

- Conformidade Normativa: Muitos padrões e normas industriais exigem a aferição regular de relés de proteção. Manter a conformidade com essas normas é crucial para a segurança e eficiência operacional.

Processo de Aferição e Calibração

O processo de aferição e calibração de relés de proteção geralmente envolve os seguintes passos:

- Preparação:

- Desligar o equipamento e garantir que a área esteja segura.

- Reunir ferramentas e equipamentos de teste, como um gerador de sinais, multímetros e um sistema de medição apropriado.

- Conexão do Equipamento:

- Conectar os instrumentos de teste aos terminais apropriados do relé.

- Certificar-se de que as ligações estão corretas para evitar danos.

- Teste de Aferição:

- Aplicar tensões e correntes conhecidas ao relé e registrar suas respostas.

- Comparar as respostas do relé com os valores esperados.

- Calibração:

- Ajustar os parâmetros do relé conforme necessário para garantir que suas operações estejam dentro das especificações.

- Realizar testes adicionais para confirmar que o relé responde corretamente após os ajustes.

- Documentação:

- Registrar os resultados dos testes, ajustes feitos e quaisquer observações relevantes.

- Manter um histórico de calibrações para futuras referências.

Conclusão

A aferição e calibração de relés de proteção são fundamentais para garantir a segurança e a eficiência dos sistemas elétricos. A realização regular desses procedimentos não apenas previne falhas e danos aos equipamentos, mas também assegura a conformidade com normas e regulamentos. Investir na manutenção adequada dos relés de proteção é um passo essencial para otimizar a confiabilidade e a segurança operacional do sistema elétrico.